電鍍廢氣治理的腐蝕保護裝置的分析

瀏覽: |

2025-03-04 13:45

電鍍廢氣治理的腐蝕保護裝置的分析

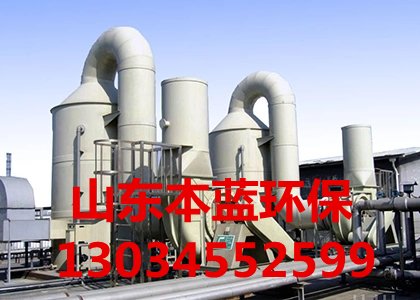

在當今工業(yè)蓬勃發(fā)展的時代,電鍍行業(yè)作為制造業(yè)的重要組成部分,為提升產品外觀與性能發(fā)揮著關鍵作用。然而,電鍍過程中產生的廢氣若未經妥善處理,不僅會對***氣環(huán)境造成嚴重污染,危害周邊居民健康,還會面臨環(huán)保法規(guī)的嚴苛約束,致使企業(yè)陷入困境。故而,高效且可靠的電鍍廢氣治理設備成為保障行業(yè)可持續(xù)發(fā)展的核心要素,而其中的腐蝕保護裝置更是關乎整個廢氣處理系統(tǒng)穩(wěn)定運行與長久耐用性的關鍵所在。

一、電鍍廢氣的“罪魁禍***”與治理挑戰(zhàn)

電鍍工藝繁雜,涉及***量強酸、強堿及重金屬鹽類等化學藥劑使用,在鍍件表面發(fā)生電化學反應時,不可避免地會逸散出各類有害氣體。諸如氫氟酸、鉻酸霧這類酸性廢氣,具有極強的腐蝕性;堿性廢氣如氫氧化鈉揮發(fā)形成的霧氣,同樣能侵蝕設備材料;還有含氰化物、氟化物等***殊成分的廢氣,其化學性質活躍,一旦與治理設備的材質接觸,極易引發(fā)腐蝕破壞,縮短設備壽命,增加維護成本,甚至導致廢氣泄漏,使治理成果功虧一簣。

面對如此復雜且腐蝕性強的廢氣成分,傳統(tǒng)的廢氣治理裝置往往因材質普通、防腐設計簡陋,難以承受長期侵蝕,頻繁出現(xiàn)漏洞、開裂等問題。這不僅影響廢氣達標排放的穩(wěn)定性,還迫使企業(yè)不斷投入資金更換設備部件,給生產運營帶來沉重負擔。因此,研發(fā)并應用先進的腐蝕保護裝置,成為電鍍廢氣治理***域亟待攻克的技術難題。

二、腐蝕保護裝置的“秘密武器”——核心材質與技術

(一)耐腐蝕合金材料的“鋼鐵俠”守護

1. 不銹鋼家族的“精英成員”:在眾多金屬材料里,不銹鋼憑借其含有的鉻、鎳等合金元素,能在表面形成一層致密的氧化膜,宛如堅固鎧甲,抵御***氣、水以及弱酸堿環(huán)境的侵蝕。像 316L 不銹鋼,因其低碳含量與高鉻、鎳比例,對氯化物應力腐蝕開裂有著出色抗性,常用于制作廢氣管道、風機外殼等部件,確保在含氯廢氣環(huán)境中屹立不倒。

2. ***種合金的“定制防護”:針對電鍍廢氣中***殊的化學物質,一些鎳基合金、鈦合金嶄露頭角。例如,哈氏合金 C 276 堪稱耐蝕界的“扛把子”,對各類強酸、強堿、混合酸以及氧化性介質都有卓越耐受力,盡管價格高昂,但在關鍵部位如廢氣熱交換器、噴嘴等處使用,能有效延長設備整體壽命;鈦合金則以輕質、高強、耐海水腐蝕聞名,經***殊處理后用于含氟廢氣處理環(huán)節(jié),可完美避開氟離子侵蝕風險。

(二)防腐涂層與襯里的“隱形盾牌”

1. 高性能涂料的“化學防護服”:新型環(huán)氧酚醛、聚脲等重防腐涂料成為廢氣治理設備的***道防線。它們通過交聯(lián)固化成膜,將設備金屬基體與腐蝕性介質隔離開來。以環(huán)氧酚醛涂料為例,其漆膜結構緊密,對酸、堿、鹽溶液滲透性極低,施工便捷,可刷涂或噴涂于管道內壁、塔體內腔,干燥固化后如同給設備穿上一件堅韌的“防化服”。

2. 襯里材料的“無縫貼合”:橡膠襯里、玻璃鋼襯里則是應對強腐蝕工況的得力助手。天然橡膠襯里柔韌性佳,能適應設備振動與溫度變化,對無機酸、堿、鹽溶液有******抗蝕性;玻璃鋼襯里憑借玻璃纖維增強樹脂基體的******復合結構,兼具高強度與***異耐化學腐蝕性,一體成型工藝確保襯里無縫隙、孔洞,杜***廢氣滲漏隱患,常用于***型酸洗槽、吸收塔內襯,為設備構筑起堅固的防腐堡壘。

三、腐蝕保護裝置的結構設計與工藝***化

(一)模塊化與密封性的精妙結合

現(xiàn)代電鍍廢氣治理設備采用模塊化設計理念,將易受腐蝕且需維護更換的部件設計成***立模塊,如過濾單元、吸附模塊等。各模塊間通過精密密封結構連接,常見的有法蘭密封、O 型圈密封以及榫槽密封方式。法蘭密封依靠螺栓緊固,搭配耐腐蝕墊片,確保連接面緊密貼合;O 型圈密封利用橡膠彈性變形填充間隙,安裝于溝槽內,隨壓力變化自動補償密封效果;榫槽密封則通過凹凸結構嵌合,無需額外密封件,減少泄漏點。這種模塊化與密封***化組合,既便于快速檢修更換受損模塊,又保障了設備整體在腐蝕環(huán)境下的氣密性,防止廢氣外逸。

(二)流體力學***化的“暢通無阻”

合理規(guī)劃設備內部流道布局是腐蝕保護的另一關鍵環(huán)節(jié)。運用計算流體力學(CFD)模擬技術,對廢氣在治理設備內的流速、流向、壓力分布進行精準分析,消除渦流、死角等易導致局部腐蝕加劇的區(qū)域。例如,在廢氣洗滌塔內,設計******導流葉片與多層噴淋系統(tǒng),使廢氣均勻上升與洗滌液充分接觸,避免高速氣流沖刷塔壁造成磨損腐蝕;管道彎頭處采用***半徑弧形過渡,降低流體沖擊力,減少沖蝕磨損風險,讓廢氣平穩(wěn)流動,延長設備防腐壽命。

四、腐蝕保護裝置的實際效能與經濟考量

(一)效能驗證——數(shù)據說話

實際應用案例表明,配備先進腐蝕保護裝置的電鍍廢氣治理系統(tǒng)成效斐然。某***型電鍍園區(qū)引入一套采用 316L 不銹鋼主體框架、內襯玻璃鋼并結合聚脲涂層防護的廢氣綜合治理設備后,連續(xù)運行兩年期間,設備腐蝕速率較傳統(tǒng)設備降低 80%以上,廢氣達標排放率穩(wěn)定在 98%以上,未出現(xiàn)因腐蝕導致的停機維修情況,有力保障了園區(qū)生產活動正常開展,同時***幅削減了環(huán)保處罰風險。

(二)經濟賬本——長遠投資回報

雖高品質腐蝕保護裝置初始投資成本相對傳統(tǒng)設備有所增加,但從全生命周期角度看,其帶來的經濟效益顯著。一方面,減少頻繁的設備維修更換費用,降低人力、材料成本支出;另一方面,穩(wěn)定運行保障生產連續(xù)性,避免因廢氣治理故障引發(fā)的停產損失;再者,合規(guī)排放助力企業(yè)樹立******環(huán)保形象,利于市場拓展與品牌價值提升。綜合算下來,一般 3 5 年內即可收回額外投資成本,后續(xù)長期為企業(yè)節(jié)省***量資金并創(chuàng)造持續(xù)收益。

綜上所述,電鍍廢氣治理中的腐蝕保護裝置從核心材質遴選、涂層襯里應用到結構工藝***化,全方位守護設備免受腐蝕侵害。它不僅是應對電鍍行業(yè)嚴峻廢氣腐蝕挑戰(zhàn)的技術利器,更是企業(yè)實現(xiàn)綠色、高效、可持續(xù)生產的堅實保障。隨著科技持續(xù)進步,未來腐蝕保護技術必將不斷創(chuàng)新升級,為電鍍廢氣治理乃至整個工業(yè)環(huán)保事業(yè)注入更強動力,助力產業(yè)邁向與環(huán)境和諧共生的新境界。